モータ選定

主なモータ会社

マブチモータ

圧倒的な安さで有名。

RS-540SH:60W程度

RS-380PH:20W程度←来年度から両回転仕様に仕様変更する予定とのこと。

RZ-8BAWA:巻き数によって違うが400W超えのものまである。マクソンに対抗しうるモータ。

マクソン150Wに近い回転数とトルクを持ったモータ。2010年度から一部のチームが使用。ファン内蔵で熱に強い。

3500円ほど。

RS-540SHとRZ-8BAWAの比較写真

マクソンモータ

DCコアレスモータが有名。高トルク大出力であるため、強豪高専はほぼこれを使っている。

RE35:90W

普通のDカットの出力軸。

RE40:150W

キー溝を掘った出力軸。普通の歯車に溝を掘るか、C型の部品を作ってハメこむ必要がある。

ツカサ電工モータ

TG-85R:30W程度(12V仕様、ただし瞬間的ならば24Vかけることができる)

日本電産サーボモータ

ちらほら使っているチームあり。ギヤヘッドは頑丈だが重いとのこと。

Shayang

ヨコモ

ラジコン用のブラシレスモータを販売している。センサードタイプの物が安価に買えるのでおすすめ。

センサーのピン配置はググると出てくる。センサー出力はオープンドレインなので気をつけること。

DCモータの基礎

無負荷回転数の半分程度になるだけの負荷を掛けると最大出力が得られる。

停動トルクの1/7を取り出すと最大効率が得られる。

掛ける電圧を2倍にすると取り出せる最大出力は4倍程度になる。つまり、15V定格のマクソンに24Vを掛けると2.56倍の最大出力が得られる。

電流は負荷トルクにほぼ比例する。

加える電圧が変化しても負荷トルクが等しければ電流は変化しない。

巻線の巻数が増えると無負荷時の回転数が下がるが、停止トルクは変化しない。

巻線の線径が太くなると停止トルクが大きくなる。

巻線の抵抗が大きくなると、電圧に対して電流が流れない。

よって高電圧(or低出力)仕様と推測できる。

巻線の抵抗は、巻数が増えるか線径が細くなると大きくなる。

モータのサイズは蓄熱量に比例するため、一般に大きいモータは高出力である。

コアレスモータはコアがない分慣性モーメントが小さいため、非常に応答性がよい。

また磁石とコイルの位置が近く、効率が高い。さらに進角を行う必要がないため、正転、逆転の回転数に差がない。

これが、マクソンモータの性能のよさの理由である。

ただし生産性が非常に悪いため高価となっている。

ブラシレスモータはその名の通り、ブラシ及び整流子がないモータをさしている。

ブラシがないため物理的摩擦は軸受けのみとなっている。

またブラシモータはブラシの寿命があったが、それがなくなり軸受けの寿命に依存し長寿命である。

ただし、ブラシモータには機械的な違いに加えてセンサタイプとセンサレスタイプがある。

センサタイプのブラシレスモータは、モータの単価が高く、ドライバの値段が安い。

センサレスタイプのブラシレスモータは、モータの単価が安く、ドライバの値段が高い。

またセンサレスタイプは回転数が低いとき、回転が安定せず効率が下がる。

ブラシレスモータは効率が非常に高いため出力に対して電流が少ない。

もちろん高出力なものを選ぶとかなりの電力を消費するので注意。

最大出力のワット数だけで言えば、マクソンを遥かにしのいでいる。(一部が馬力単位で表記できる)

専用のドライバが必要となる。おそらく作るよりも買った方が安くつく。

問題点としては回転数が非常に高いものが多く減速比を大きくする必要がある。

DC(ブラシ)モータの選定基準

基礎がわかったら,次はモータの選定.

意外とこれが難しい.

最初に入手性.

どんなにいいモータでも,入手ができなかったら使えない.

去年使っていたなど既に在庫があるモータならともかく,注文する場合はだいたい1ヶ月以上時間がかかることも.

例えばマクソンなら,日本に在庫があるかないかで2ヶ月以上かかることもある.

ツカサは在庫品と1ヶ月以上かかることもある.

マブチのモータはもはや売ってくれない.買おうとしても1ロット1000個単位だったり.

次にどのモータを使うか.

DCモータといえども,ブラシレスなら専用のモータドライバが必要になり,高出力のモータなら高性能のドライバが必要になる.

さすがに交流モータを使うチームはいないと思うが.

モータの回転数とトルクは,使い方によってまったく異なる.定格トルクと定格回転数だけ見ても,まったく当てにならない.

またギア比を変えるだけで解決できてしまうことも.

よって考えるべきは出力.

前述の通り,モータのサイズと出力はほぼ比例する.特に同じ会社のモータならなおさら.

必要以上の出力があるモータなら,必要以上に重いということ.

出力=トルク×回転数=力×速度

例えば1[kg]のロボットを1[m/s]で持ち上げるためには,9.8[N]の力が加わっているので,9.8[W]の出力が必要となる.

9.8[W]を出すためには,一般に3つの考え方がある.

一つは電力との最大効率で出力する考え方.

この場合一つのモータから得られる出力は小さいため,重量に対して出力が得られない.

もう一つはモータの最大出力で出力する考え方.

重量に対して最大の力が得られるが,定格を超えて使用するため,長時間動かすと壊れる恐れがある.

そして最後は定格出力で出力する考え方.

定格であるため,モータが壊れずそれなりの出力を出すことができる.

短時間であれば最大出力で動かすこともできる.

一方で最大効率で動かせば,同じ電池でも長時間動かすことができる.

ではモータを使って1[kg]のロボットを1[m/s]で持ち上げることを考える.

先ほど同様,必要な出力は9.8[W].

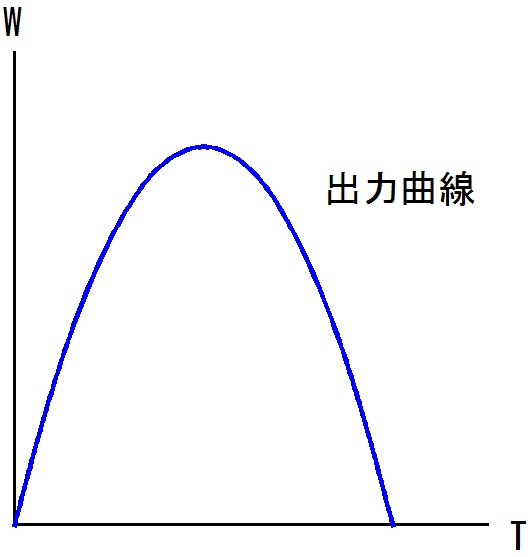

そこで次の出力曲線に9.8[W]の横線を引く.

すると2点で曲線と直線が交差する.

右側の交点は,効率が低くさらに定格以上の負荷が加わっていてモータが壊れる可能性がある.

よって左側の交点の下を見て,(ギアヘッドではなく)モータに加わる負荷トルクがT'となるようギア比を調整する.

すると,ロボットの移動速度が1[m/s]となる.

タイヤのためのモータ選定

タイヤに使う適切なモータの選定は,実はアーム用以上に難しい.

もっとも簡単な選定方法は,無負荷回転数をロボットの速度に合わせる.

加速性能はわからないが,負荷トルクさえ超えていれば一応走る.

問題は加速性能まで考慮した場合.

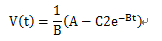

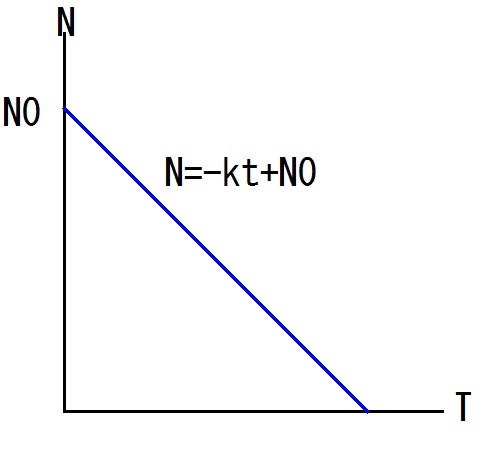

まずモータの回転数NとトルクTは次の関係がある.

N0は無負荷回転数で,電圧に比例する.(PWMだと比例せず曲線になることが多い)

kはトルク定数で,モータやギア比によって変わる.

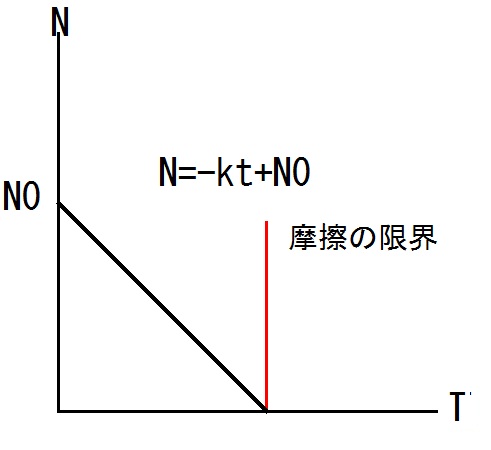

しかし,タイヤは一定以上のトルクが加わると摩擦力が足りず空転してしまう.

摩擦力はそのタイヤに加わる垂直抗力と摩擦係数の積,F=m*g*μ(μ:摩擦係数)によって計算でき,トルクと力にはタイヤ半径RによりT=F*Rの関係がある.

ここから,最大トルクが決まり,これ以上のトルクで加速することはできない.

すると赤いラインより右のエリアは使えないことになる.(この領域はすべる)

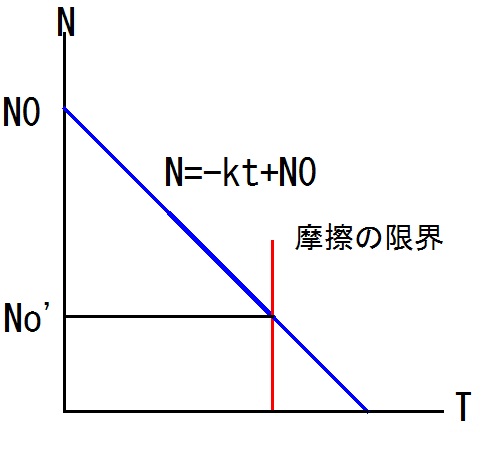

機械的に最高加速を出すためにはモータの停止トルクを摩擦力に合わせる.

トルクを合わせるためにはギア比やタイヤ径を調節する.ただし最大回転数はモータの無負荷回転数とタイヤ径,そしてギア比に依存してしまう.

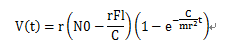

PWMを用いたトルク制御が可能な場合

加速性能を考えると,モータの回転が高まるまでトルクは最大トルクを出し続けることが望ましい.

この赤いラインに沿って加速することが望ましい.

そのためにはPWMを用いて直線の切片を下げる.

回転数に合わせてPWMを設定し,この赤い線の上を通るように制御する.(トルク制御)

理想的なモータは,目標回転数で摩擦トルクと等しいトルクを出力できる出力を持っている必要がある.

目標回転数をN0'とすると,

となるモータ(とギア比)が望ましい.

しかし,出力はモータの重量にほぼ比例するため,その分マシン重量が重くなってしまう.

よって,回転数制御とトルク制御を用いて

となる制御を実現できると,モータの性能を十分に発揮できると考えられる.

もちろん摩擦の限界とモータの性能直線が交差する点は高いほうがよく,かつ無負荷回転数は目標回転数を超えている必要がある.

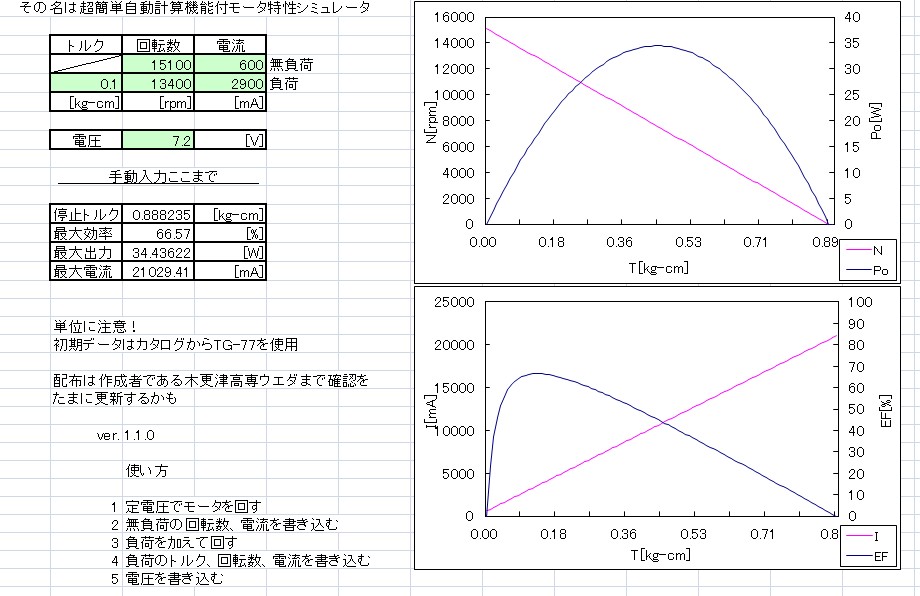

特性曲線計算(excel)

インターン中に見せてもらった有償のシミュレーションソフトを見て,誰でも使えるexcelでシミュレーションを行なえばいいと思い,ファイルを作りました.

左上の欄に無負荷時の回転数と電流,一定のトルクを加えたときの回転数と電流を入力すると,特性のグラフが右に表示されます.

モータ特性シミュレータ_フリー配布バージョン_110.xls

モータ特性シミュレータ_フリー配布バージョン_110.xls

DCブラスレスモータの選定基準

ロボコンでもよく使われるようになったブラシレスモータ.

MAX○Nなんて弱いって言える馬力モータも入手が容易.

しかし,ブラシモータと特性が結構違うので,選定基準もまた違う.

最初に決めるのはモータではなくドライバ.

ブラシレスドライバの性能によって,使えるモータに制限がかかる.

次にKv値.

1Vあたり何rpm出るかの指標となっている.

航空機用やヘリ用,車用で大きく違った値となっている.

低めのKv値であるモータを選んだほうが,減速して使いやすい.

ただ高回転を望むときは直接接続できるように選定することも重要.

ブラシレスが高効率と呼ばれる理由が,その効率曲線.

ブラシモータの最大効率は停止トルクの1/7のトルクを加えた時で,それ以外では大きく下がってしまう.

しかしブラシレスモータは無負荷でなければ停止トルクまでほぼ同じ効率を維持できる.

これはブラシレスモータが負荷に対して回転数が変わらず,電流が比例して上がることによる.

よって任意のトルクで高い効率を維持できることから,高効率となっている.

ただし,最高効率だけならブラシモータのほうが高い.

そのため宇宙関連ではブラシモータが使われているらしい.

モータの並列接続

かわさきロボットなどモータの種類が限定されている大会では,モータを並列接続することにより出力を上昇させることが多い.

一般にモータの重量対出力の性能は重いモータのほうが高い傾向にあり,並列に接続したからといって重量対性能が上がるわけではないことに注意.

これは磁石の重量やケース重量が関係しているためである.

並列接続したモータの総特性図は、

- 最大回転数が変化しない or 減少する

- 停止トルクが倍程度になる

- 定常時の電流は少し増えるが倍にはならない

と変化する.

またモータの慣性モーメントが倍になるという点も注意.

負荷を分散させることにより,駆動軸の負荷トルクが半分にできることもポイント.

よってひとつのモータで欲しい出力が得られなかったからといって,そのまま単純に並列に接続しても出力が倍にならない.

それは見かけ上高速で動いているかもしれないが、それぞれのモータへの負荷が減少したために回転数が早まったに過ぎない.

よってモータ数を変更した場合は再びギア比を調節することにより,最大出力や最大効率で動かさなければあまり意味がない.

高専ロボコンならモータの制限はないため,並列接続することよりもひとつの高出力モータを使用することをお勧めする.

モータの内部抵抗

モータの特性の一つに内部抵抗がある。

ブラシモータは角度によって回転子の接触が変化するため一定ではないが、

テスタでもおおよその最大と最少は測定することが簡単に可能。

この内部抵抗を測定することにより、ストール時に流れる最大の電流値が予測できる。

この抵抗だけではモータの特性を計測することはできないが、

おおよそのモータの出力、そして配線などの検討が可能である。

また、モータの内部抵抗の並列計算値が配線と電池の内部抵抗の和より小さくなると、

モータの出力は下がることになる。(内部抵抗による電圧降下が起き、電流が減少する)

かわロボ向け380モータ設計手順

モータ選定ではないけど、380モータの特性についてまとめておく。

RS-380-PHモータ。

比較的小型の部類に入るモータで、

かわさきロボットで使用可能なモータの一つ。

最大出力は34W程度とそれなりにあるが、

回転数が高めで振動の原因となるほか、減速による効率低下でそこまで高出力を出すことは難しい。

内部の巻き線抵抗は0.33Ωとなっている。

連装の技術について机上レベルで考えると、

電線および電池の内部抵抗はおよそ0.1Ω以上。

3個の380を並列に並べるだけでモータ抵抗は0.11Ωと同等になる。

1個の最大出力が11Aの時点で33Aもの電流を流す必要があり、

電線と電池の抵抗が0.1Ωある時点で3.6V、50%ロス。

よほど電源系で頑張らないと3個以上の連装は効率の悪いシステムになっていくことがわかる。

簡単に380モータでギア比を設計してみよう。

まずは回転数。

タイヤ足の駆動半径を50mmとすると、円弧の外周は314mm。

人の限界追従速度4m/sを出せるためには、13rps。

380モータの無負荷回転数は15100rpm=251.6rps

最大ギア比は19.35となる。

次にトルク点。

自重3.5kg、4輪駆動のうち2輪を担当。

すると1.75kgの質量負荷。

最大摩擦係数を1とすると、タイヤ周で発生するトルクは、

1.75kgf*50mm=7.5kg-cm

目標回転数×滑りトルク=60Wなので、定トルク加速は不可能ということはわかる。

ストール負荷は0.88kg-cmなので、最少ギア比は8.5。

よってそれなりに加速して最速4m/sを出すためには、

ギア比を8.5~19.35にすればいいことが分かる。

ただし、タイヤや脚そのものに負荷があるので、あくまで理想値。

中間の14当たりに設定するのが一つの解。

とりあえずはここまで。

モータでの水平移動時の加速

調べてみると意外とまとめられていない加速特性。

数学的に解いてみます。

各変数と定数を以下に定義します。

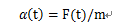

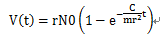

V(t):速度[m/s]

α(t):加速度[m/s2]

t:時間[s]

F(t):タイヤ円周上の力[N]

r:タイヤ半径[m]

T(t):トルク

C:トルク定数[N・m/(rad/s)](停止トルクを無負荷回転速度で割ったもの)

m:重さ(換算したタイヤの慣性モーメント含む)[kg]

N0:タイヤ無負荷回転数[rad/s]

N(t):タイヤ回転数[rad/s]

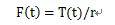

まずは関係式を定義します。

速度と加速度

速度と力

力とトルク

トルクと回転数

回転数と速度

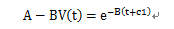

上記の関係を全部代入します。

簡略化のために定数をまとめます。

簡単になりました。

微分方程式を解きます。

対数微分のために変形します。

両辺を積分の式にします。

積分を計算します。積分定数C1が出てきます。

対数を指数に変えます。

式を速度の式に直します。

積分定数をC2にまとめます。

初速が0ですので、V(0)=0となるようC2を計算し係数をまとめます。

最後にまとめていた定数を代入して算出完了です。

負の指数関数ですので、定数をまとめたBが1のとき、t=1秒で66%に到達、t=3秒で95%に到達となります。

Bを算出して、重さが倍なら倍の時間、トルクが倍なら半分の時間で加速できるというように使えます。

上記の値はタイヤの回転数とトルクになります。モータはギア比の2乗の影響を受けます。

また、上記の式にはタイヤの慣性モーメント、摩擦、空気抵抗などの要素が入っていません。

現実にはもっと遅くなる要素があります。

趣味なら使えると思いますが、研究などでこのページに到達したなら、

要素を足して計算するとともに、計算過程を自分で確認して下さい。

380モータ(RS-38PH-4045)の場合、

トルク定数は94.1mN/(21900rpm/60*2π)=41.0μ[N・m/(rad/s)]になります。

理論値ではこの値は電圧によって変動しません。実際のモデルでは摩擦など他の要因で変わります。

ただしギア比が2乗(回転数半分*トルク倍)で影響しますので、1/10であればトルク定数は100倍になります。

目標速度への到達時間

今度は目標速度までの到達時間を算出してみます。

Vt:目標速度[m/s]

t1:目標到達時間

先ほどの式に、条件を代入。

続いてt1の式に変形していきます。

最後にlogを反転

対数が出てくるのでぱっと見よくわからないですが、初速V0と目標速度の比が重要なことが分かると思います。

負荷がある場合のモデル

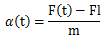

今度は負荷がある場合を考えてみます。

Fl:一定負荷[N]

最初に代入した式が1つだけ変わります。

すると、まとめた微分方程式が少し変わります。

結局定数が変わっただけですので、同じ計算手順になります。

rFl/Cが何か考えると、負荷によって減速した回転数差のことになります。

ようするに、N0-rFl/Cは、負荷があるときの最高回転数を指しています。

つまり式は無負荷回転数が負荷があるときの最高回転数に置き換わっただけということが分かります。

ちなみに、到達時間も同じような考え方になりますので、

- 回転数と速度の関係式は回転数に半径ではなく円周をかけたものが並進運動の速度になるかと思われますが、いかがでしょうか? -- どんちゃん (2017-11-11 18:50:53)

- 今回は回転数をrad/sとおいていますので、回転数×半径が周速度になります。rpsで計算している場合は円周をかけるというので合っています。。 -- 管理人 (2017-11-11 18:57:04)

最終更新:2017年11月11日 18:57

モータ特性シミュレータ_フリー配布バージョン_110.xls

モータ特性シミュレータ_フリー配布バージョン_110.xls